Nosso portfólio de tecnologia

Oferecemos soluções tecnológicas avançadas que vão de encontro às suas necessidades, quer esteja a trabalhar com uma camada, várias camadas ou peças expandidas de espuma. Nosso conhecimento técnico possibilita sistemas flexíveis com o uso de diversos materiais. Isso resulta em produtos de encaixe preciso, que não consomem mais material do que o necessário, são recicláveis e leves, e garantem um manuseio estável e seguro. Devido ao uso preciso dos materiais, a moldagem por extrusão e sopro ajuda a economizar matéria-prima, reduzindo ainda mais a quantidade de dióxido de carbono emitida. Não existem cadeias de transporte intermediárias e a reciclagem desta embalagem requer menos energia do que a reciclagem de outros materiais de embalagem.

Tecnologias de camadas

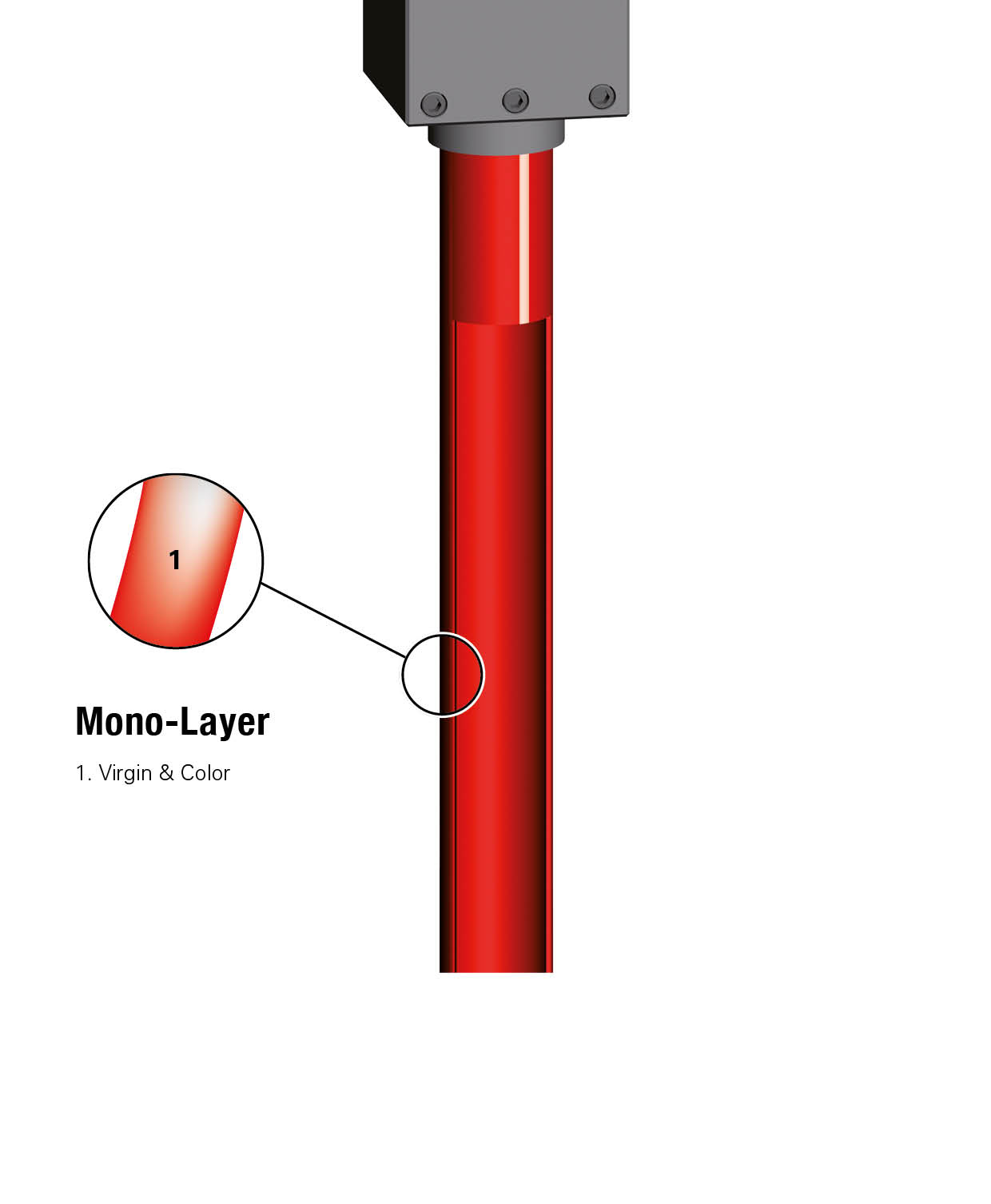

Monocamada

O sopro de uma monocamada é o método mais simples e oferece muitas vantagens: Os corpos e recipientes são fáceis de reciclar e podem ser produzidos de forma rápida e fácil em equipamentos não muito complexos, com até 24 cavidades.

No caso de recipientes coloridos, todo o material deve ser colorido, o que é muito caro. A adição de regenerados e reciclagem pós-consumo é possível, porém isso traz desvantagens consideráveis. Os desvios de cor são apenas um dos muitos aspectos negativos, uma vez que o material de enchimento virgem é misturado com material reciclado ou sucata durante uma fase de produção posterior.

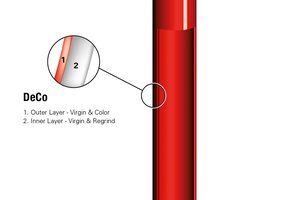

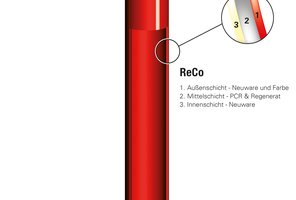

DeCo / ReCo

As tecnologias DeCo e ReCo estão atualmente assumindo um papel importante no desenvolvimento da reciclabilidade de peças de plástico soprado. O uso de uma camada principal de material reciclado e / ou PCR (Reciclagem Pós-Consumo) permite que grandes quantidades de material reciclado sejam incorporadas em novos recipientes soprados. Isso torna o artigo acabado mais econômico e sustentável, o que é um passo importante para uma economia circular.

A camada principal pode representar até 80% da espessura total da parede da peça soprada, dependendo da aplicação. Uma camada externa tingida é aplicada, o que continua a tornar seu artigo soprado competitivo, proporcionando uma aparência impecável, uma camada interna de material virgem separa o material reciclado do recheio. Uma fina camada externa tingida economiza masterbatch e custos.

Menos masterbatch garante melhor reciclabilidade.

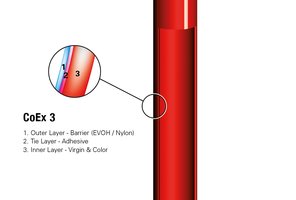

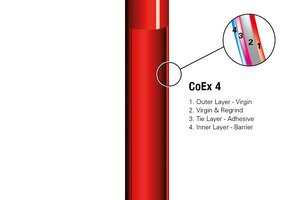

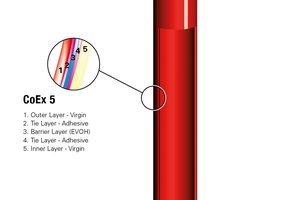

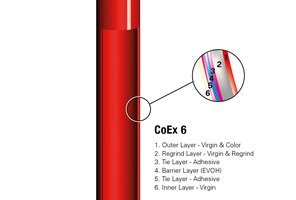

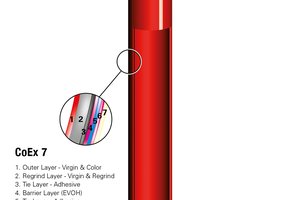

CoEx

A tecnologia CoEx é usada quando suas peças sopradas devem atender a propriedades especiais. Nesse processo, camadas de diferentes plásticos são unidas por promotores de adesão para que as peças sopradas possam resolver vários problemas.

A vida útil dos alimentos é estendida pelo uso de barreiras de oxigênio, enquanto a dispersão dos produtos de enchimento no ambiente é interrompida por camadas de barreira, a combinação de diferentes materiais e aditivos pode apresentar uma diferença óptica e uma atualização de seus recipientes, o que é particularmente importante na indústria de cosméticos.

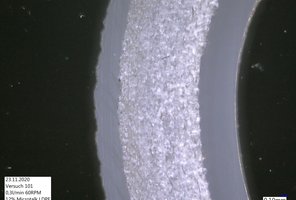

Camadas de barreira muito finas e extremamente uniformes podem ser criadas com nossos cabeçotes, tanto com uma ou várias parisons. Em uma configuração de 6 camadas, a barreira permanece abaixo de 5% da espessura total da parede e o recipiente permanece totalmente reciclável.

Tecnologias de cabeçotes

Torpedo e perna de aranha

Nossa tecnologia padrão para cabeçotes de extrusão, que estamos constantemente modernizando, é comprovada por seu design simples e curto, seus tempos de mudança de cor rápidos e grande faixa de produção. Esta tecnologia é padrão para cabeçotes mono-camada. Existem diferenças na posição e no número de pernas, que são projetadas de acordo com o material fundido usado na produção.

Pinola em forma de coração

Nossa tecnologia de formato de coração é adequada para todas as poliolefinas e é usada principalmente para cabeças multicamadas. Dependendo do desenho, existem diferentes variações em termos de número e desenho das curvas do coração, que são calculadas e fabricadas individualmente na nossa empresa.

Pinola com espiral

As pinolas com espirais entregam o material por meio de espirais giratórias na pinola e são usadas principalmente para cabeças multicamadas. Qualquer rotação do parison é compensada pela contra-rotação em outra camada ou na mesma pinola. Em comparação com as pinolas curvas do coração, as pinolas espirais evitam um ponto de encontro específico do material e são especificamente e geometricamente projetadas de acordo com a taxa de fluxo e o material fundido aplicado.

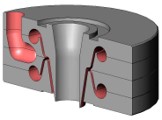

Distribuidores de anéis

Nosso sistema distribuidor de anel patenteado permite a criação de um parison de alto rendimento em um espaço muito pequeno usando pinolas espirais. Esta tecnologia é usada em cabeçotes de acumulador multicamadas ou para aplicações de gradiente de cores.

Tecnologia de extrusão

Em contraste com a tendência atual de roscas de alta velocidade, nossos projetos de extrusora são baseados em diâmetros menores para atingir uma fusão mais perfeita, em uma velocidade mais lenta, enquanto, ao mesmo tempo, podem cobrir uma ampla gama de rendimentos e materiais. Com zonas de alimentação ligeiramente ranhuradas e uma rosca de 3 zonas, extrusoras simples e de baixa manutenção podem ser produzidas e acionadas por um motor com caja redutora altamente eficiente - sem correias em V barulhentas e que consomem muita energia. Para faixas de rendimento mais altas, usamos zonas de alimentação ranhuradas com roscas de barreira ou de 3 zonas, dependendo da aplicação e dos requisitos. Os misturadores, além do uso de reologia, fornecem peças de conexão perfeitamente combinadas. Nossos mixers estáticos e dinâmicos , conectores e trocadores de tela completam a linha.

Tecnologias atraentes

Gradiente de cor

Nossa tecnologia de gradação de cores oferece a possibilidade de produzir um recipiente de duas cores. Opções de criatividade sem fim permitem grande eficácia de publicidade de suas peças queimadas. Camadas de cores adicionais são aplicadas a um parison produzido continuamente usando nossos acumuladores de material, produzindo efeitos diferentes.

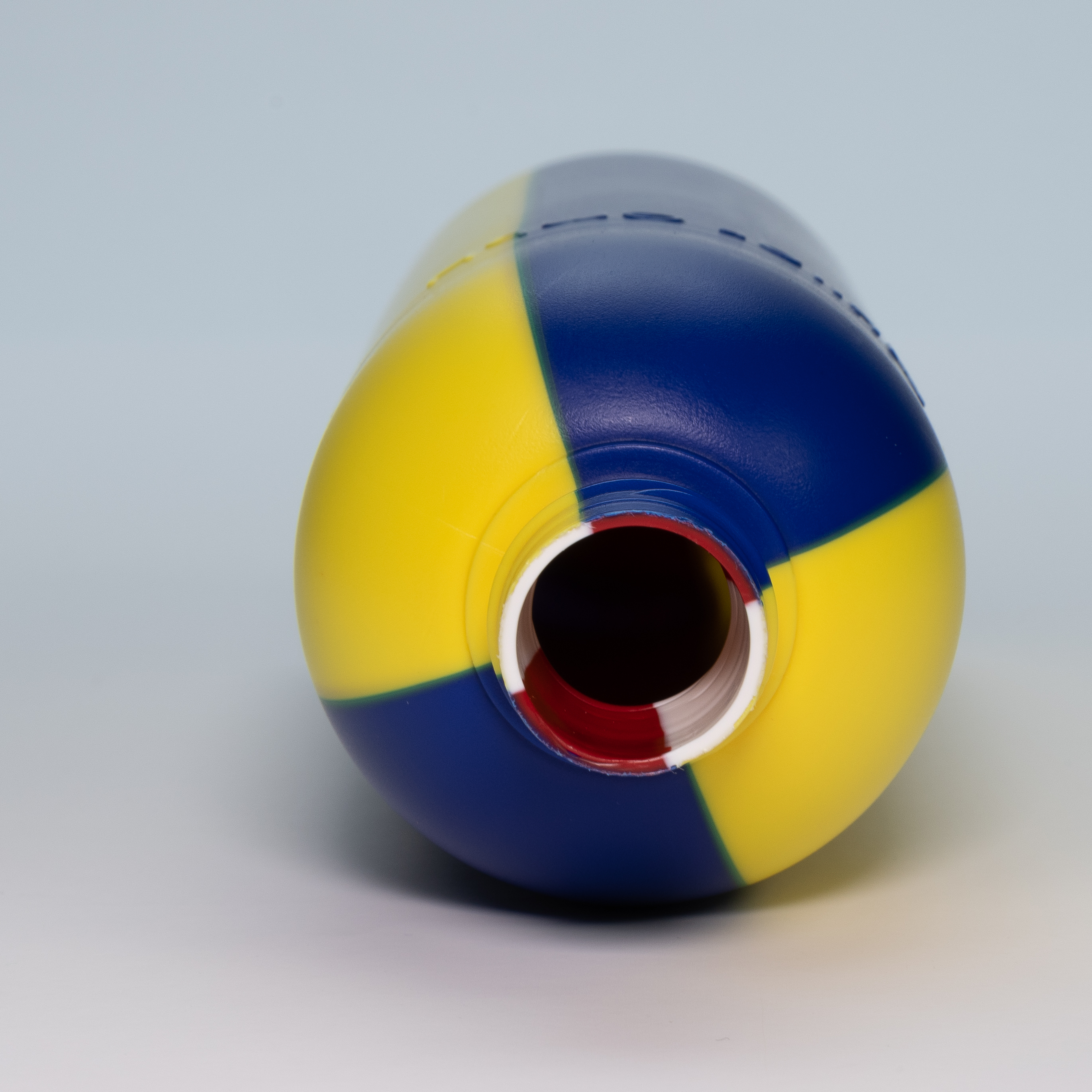

Garrafas segmentadas

Você pode criar peças sopradas exclusivas com nossa tecnologia para garrafas segmentadas. Não há limites para as possibilidades de combinações de cores e sua criatividade. Não importa se os artigos soprados são divididos em dois, quatro ou mais segmentos. Essa tecnologia também é possível em um processo multicamadas e oferece ainda mais individualidade. Seja para produção sazonal ou edições limitadas, nada é impossível, e seus artigos estourados vão chamar a atenção de qualquer loja!

Aparência ótica de vidro

Parece com vidro, ao toque é como vidro, é tão transparente quanto o vidro. É mais leve e não quebra. Se você deseja produzir embalagens de alta qualidade para seus produtos cosméticos, deve poder se beneficiar dessas vantagens!

Espumado

Economias significativas de material e peso podem ser alcançadas por meio de nosso processo de espumação. Usando a tecnologia ReCo3, uma camada intermediária de espuma estável é criada adicionando nitrogênio e talco. Aditivos químicos não são usados durante este processo.

As propriedades mecânicas da peça soprada permanecem estáveis.