Soprado 101

Você pode se beneficiar de nossa experiência e conhecimento, não importa se você é novo no setor, um trocador de carreira ou um veterano do setor. Sopro 101 explica o vocabulário mais comum da moldagem por extrusão-sopro .

Este 101 é um documento vivo! Ele é atualizado com frequência e continuamos coletando tópicos interessantes para você. Vale a pena dar uma olhada de vez em quando! Informe-nos se algo estiver faltando usando nosso formulário de contato.

Aditivos

Como o nome sugere, os aditivos são compostos químicos que podem ser misturados ou adicionados a materiais poliméricos usados na moldagem por extrusão-sopro. O melhor exemplo de aditivo em moldagem por extrusão-sopro é o masterbatch, onde pigmentos coloridos são adicionados ao material de base.

No entanto, também existem aditivos que alteram as propriedades do plástico.

Por exemplo: os estabilizadores UV protegem a peça de plástico acabada contra a radiação UV e evitam que ela altere suas propriedades ou aparência como resultado.

Outros aditivos podem ser retardadores de chama, lubrificantes, agentes de nucleação ou aditivos para reciclagem mecânica.

Anel distribuidor

Automotivo

A indústria automotiva é composta por empresas e organizações responsáveis pelo desenvolvimento, produção e comercialização de veículos motorizados. A indústria de plásticos faz parte disso porque muitas peças de plástico também são instaladas em veículos automotores. Além de grandes partes da cabine, tanques de automóveis e dutos de ar ou tubos de combustível também são feitos de plástico. ”

Banda de aquecimento

As bandas de aquecimento fornecem o calor necessário para as peças de transporte de plástico da extrusora e da cabeça de extrusão. Eles garantem que a temperatura do material permaneça estável durante todo o processo de extrusão.

As bandas de aquecimento estão disponíveis em diferentes tamanhos e formas para se encaixar perfeitamente em todas as partes da extrusora e do cabeçote. Algumas bandas de aquecimento também incluem ventiladores de resfriamento.

A fita de aquecimento - também chamada de banda aquiecimento.

banda de aquecimento do bico

Combinação de aquecimento-resfriamento

FEHLER

Barril químico

Os produtos químicos são armazenados e transportados em um tambor químico. É claro que os tambores também têm de cumprir requisitos especiais ao manusear estes produtos especiais de enchimento. Mesmo que líquidos, gases ou pós sejam bem embalados em recipientes plásticos, um corpo de plástico oco nem sempre é 100% à prova de fugas. O processo químico de difusão também é possível, em pequena escala, em embalagens plásticas. Portanto, tambores contendo produtos químicos que não devem entrar em contato com o meio ambiente devem ter uma camada de barreira especial. Portanto, eles nunca são de camada única. A camada de barreira reduz a difusão ao mínimo e torna os tambores seguros por longos períodos. Este é, naturalmente, um requisito obrigatório para um barril no qual são enchidas substâncias agressivas, ou mesmo prejudiciais ao ambiente. Também têm de ser mais estáveis durante o transporte e ter bicos e fechos especiais. As normas são testadas e aprovadas pela ONU, dependendo do material de enchimento.

Um dos tambores químicos mais comuns é o tambor L-ring. Na secção transversal, tem uma borda em forma de L para dar ao tambor a estabilidade apropriada. Entre outras coisas, isto também apoia o transporte dos tambores.

Um tambor químico é composto de pelo menos 5 camadas. As camadas externas e internas são feitas de PEBD. Como a camada de barreira é feita de um plástico diferente, ela deve ter uma camada de adesivo (adesivo) em ambos os lados onde deve ser colada ao PEBD para que todas as camadas adiram umas às outras.

(Nota e para discussão, eu não conheço nenhum barril de 5 camadas, ou pelo menos qualquer produção relevante mesmo de PEBD, que não me pareça apropriada. Aqui devemos falar apenas do barril de 1 camada de anel em L e possivelmente também adicionar o recipiente de IBC, com o recipiente de 20l temos a embalagem mais comum para a indústria química...)

C

Cabeçote

O cabeçote de extrusão é o coração de qualquer máquina de moldagem por sopro. Ele forma uma ou mais parisones a partir do plástico fundido, que sai da (s) extrusora (s). Ele transforma o fluxo de plastico sólido em um tubo oco. Isso é feito pressionando o plástico ao redor ou sobre uma pinola antes que ele deixe o cabeçote como um parison.

Existem diferentes tipos de pinolas, dependendo do material e da aplicação.

Pinolas espirais e pinolas em forma de coração são as pinolas mais comuns em aplicações multicamadas. As pinolas de perna de aranha (ou Torpedo) são idealmente usadas para aplicações de camada única, pois permitem tempos de mudança de cor rápidos.

A maioria dos cabeçotes de extrusão formam mais de um parison. Neste caso, um coletor divide o fluxo de fusão da extrusora em vários fluxos de fusão que alimentam cada pinola separadamente. "

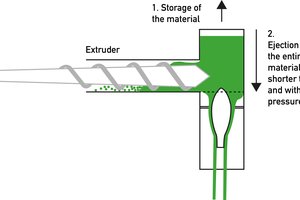

Cabeçote de acumulação

Um cabeçote acumulador é um cabeçote de extrusão equipado com um armazenamento de material adicional. O material é extrudado para o acumulador e então empurrado para fora sequencialmente. Veja também extrusão descontínua! Isso é especialmente útil com peças de plástico particularmente grandes, porque o material é muito pesado para ser processado continuamente.

Cabeçote de acumulação

Um cabeçote acumulador é um cabeçote de extrusão equipado com um armazenamento de material adicional. O material é extrudado para o acumulador e então empurrado para fora sequencialmente. Veja também extrusão descontínua! Isso é especialmente útil com peças de plástico particularmente grandes, porque o material é muito pesado para ser processado continuamente.

Cabeçote de acumulação

Um cabeçote acumulador é um cabeçote de extrusão equipado com um armazenamento de material adicional. O material é extrudado para o acumulador e então empurrado para fora sequencialmente. Veja também extrusão descontínua! Isso é especialmente útil com peças de plástico particularmente grandes, porque o material é muito pesado para ser processado continuamente.

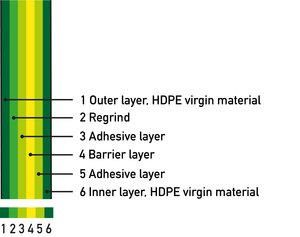

Camada adesiva

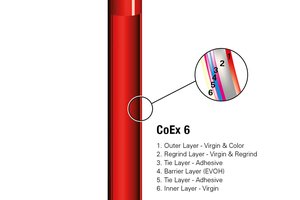

Uma camada adesiva é necessária para evitar a delaminação de materiais não aderentes usados em aplicações de multicamadas. Normalmente referida como produtos CoEx ou coextrusão.

Em algumas aplicações de multicamadas, é necessário usar uma camada de barreira (por exemplo, camada de barreira de oxigênio). No entanto, a camada de barreira geralmente não se liga ao material principal. Aqui, uma camada adesiva é necessária.

Em contraste, uma garrafa feita de três camadas do mesmo plástico, portanto, não precisa de uma camada adesiva, comumente conhecida como ReCo.

Sempre que diferentes plásticos são usados, uma camada adesiva é necessária para manter as duas camadas juntas.

Exemplo:

Em um frasco de ketchup de seis camadas, duas camadas adesivas ligam a barreira de oxigênio e garantem a laminação com as camadas interna e externa de PEAD. Veja a imagem de uma configuração de camada CoEx6

FEHLER

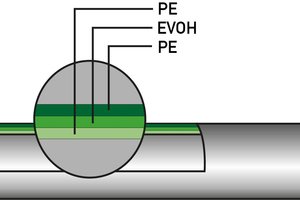

Camada de barreira

As peças de plástico moldado por sopro nem sempre são produzidas com apenas uma camada de plástico (monocamada), mas muitas vezes consistem em várias camadas (multicamadas). Dependendo da área de aplicação, corpos ocos de plástico são produzidos com uma camada de barreira para melhorar suas propriedades. Cada camada tem sua própria função. A camada de barreira tem a função de proteger o conteúdo do recipiente das influências ambientais, como oxigênio ou luz ultravioleta, ou proteger ao meio ambiente do conteúdo do recipiente. A camada de barreira pode evitar vazamentos ou vapores de hidrocarbonetos para escapar dos tanques de gasolina para o carro.

As barreiras de oxigênio aumentam a vida útil de produtos à base de alimentos. Isso evita que os alimentos sejam jogados fora e, em alguns casos, pode tornar o resfriamento desnecessário.

Na indústria agrícola, a camada de barreira impede que o conteúdo químico do recipiente vaze para o meio ambiente.

Exemplos em embalagens de alimentos são garrafas de ketchup e mostarda, potenciadores de água e bebidas proteicas. O uso de conservantes não é mais necessário para essas aplicações.

Produtos técnicos, como tanques de combustível automotivos e não automotivos, latas de combustiveis portáteis e tubos de enchimento têm uma estrutura de seis camadas. Um dos materiais de camada de barreira mais usados é o EVOH (copolímero de etileno-álcool vinílico). EVOH é particularmente impermeável ao oxigênio e umidade. PA (poliamida) é outro material de barreira comumente usado. PA é menos problemático se entrar em contato com o produto.

FEHLER

Camada externa

Muitos artigos de plástico são feitos de várias camadas. Dependendo da área de aplicação, os requisitos da embalagem podem ser diferentes (por exemplo, proteger o conteúdo de um recipiente das influências ambientais ou proteger o meio ambiente do conteúdo do recipiente, ver multicamadas). A camada externa pode cumprir vários requisitos com base na função do artigo acabado.

Aditivos como masterbatch de cores, brilho, ou efeitos de toque suave podem fazer com que o artigo pareça único. Isso é muito importante para os donos de marcas, pois faz com que seus produtos se destaquem dos concorrentes no mercado.

A gradação de cores ou listras decorativas também podem fazer parte da camada externa.

FEHLER

Capacidade de plastificação

E a taxa de transferência ou quantidade de plástico, empurrada através do cabeçote de extrusão em um determinado período de tempo.

O rendimento depende principalmente de:

- O índice de fluxo de fusão do material

- Temperatura de processamento

- Capacidade de produção da extrusora

- Projeto dos canais de fluxo no cabeçote de extrusão

Coladas

As coladas ou sucatas são excesso de material, que é esmagado pelas duas metades do molde de sopro na parte superior e inferior do parison. Após o processo de sopro, esse “material residual” é removido em um processo secundário denominado desbarbado.

Esse material não é resíduo, pois pode ser triturado em um triturador e devolvido ao processo de extrusão. Também pode ser misturado com PCR (reciclagem pós-consumo) e colocado na camada do meio ou moído (ver multicamadas).

FEHLER

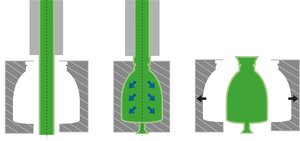

Contínuo

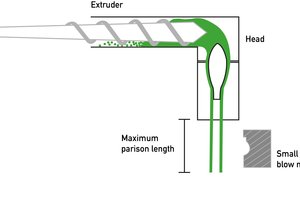

Na extrusão contínua, o fluxo de plastico, que está constantemente deixando a extrusora, é formado pelo cabeçote em um parison sem interrupção.

Enquanto fecha, o molde agarra o parison que então é cortado pela faca de corte. Nesse ponto, o parison formado continuamente atingiria o topo do molde fechado. Existem duas soluções para evitar isso:

1. A unidade de extrusão " inclina " para cima e o molde se move para o lado na estação de sopro com a peça cortada do parison. Nesse local, o pino de sopro infla o artigo.

2. O molde se move para baixo em um ângulo assim que o parison foi cortado.

Ambas as soluções permitem um fluxo parison contínuo sem encontrar a parte superior do molde.

FEHLER

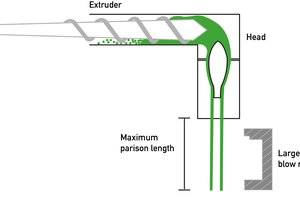

Descontínuo

Para artigos pesados ou maiores e processamento de materiais de baixa viscosidade, ou materiais com baixa resistência à alongamento, a extrusão descontínua é necessária: O material fundido é extrudado em um acumulador (consulte o cabeçote do acumulador), cilindro de injeção ou permanece dentro da extrusora em si.

A partir daí, o parison será ejetado intermitentemente no cabeçote de extrusão. O acumulador funciona de acordo com o princípio do primeiro a entrar, primeiro a sair.

Parisons extremamente longos começariam a esticar e quebrar sob seu próprio peso durante a extrusão contínua. O mesmo acontece mesmo com parisons mais curtos, quando o material tem um baixo ponto de viscosidade ou baixa resistência à alongamento.

Na extrusão descontínua, o fundido é empurrado para fora do acumulador em um curto período de tempo para formar um parison no comprimento necessário.

- Foto: Artigos pequenos não requerem longos períodos.

- Imagem: Quanto maior ou mais pesado um artigo se torna, o risco de alongamento parcial incontrolável aumenta, o que leva a manchas finas ou rachaduras no artigo.

- Figura: Em um cabeçote acumulador, o material é primeiro completamente plastificado e armazenado. Isso torna possível empurrar o parison muito mais rápido do que no processo de extrusão contínua.

FEHLER

Enchimento de mercadorias

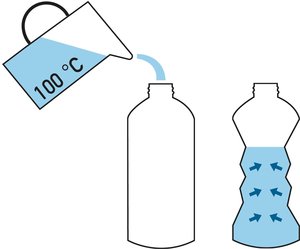

Os produtos de enchimento podem ser alimentos, cosméticos, produtos químicos, produtos domésticos ou farmacêuticos. O tipo de produto desempenha um papel decisivo no design de suas embalagens, pois cada um possui suas características. E nem todas as embalagens são adequadas para todos os produtos.

Produtos químicos, por exemplo, devem ser armazenados em recipientes que evitem que o conteúdo se espalhe para o meio ambiente.

Alimentos, especialmente produtos lácteos, requerem embalagens impermeáveis à luz porque a luz leva a reações fotooxidativas, que podem fazer com que o conteúdo se estrague rapidamente. Alguns alimentos têm uma vida útil mais longa com embalagens impermeáveis à luz ou ao oxigênio. Alguns produtos requerem enchimento quente. Os plásticos usados para enchimento a quente são adequados para temperaturas mais altas do que outros plásticos.

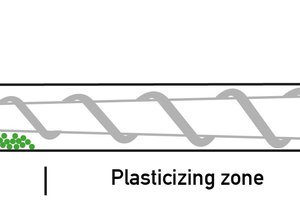

Extrusora

Um fluxo homogêneo de fusão é essencial para produzir uma peça moldada por sopro perfeita. Antes que o cabeçote de extrusão possa formar um parison, o plástico deve ser fundiido. O plástico para moldagem por extrusão e sopro é normalmente fornecido na forma de grânulos, também chamado de resina. Esses pellets de plástico são derretidas / plastificadas na extrusora. Eles são colocados no funil da extrusora e de lá entram na extrusora pela zona de alimentação. A extrusora funde e transporta o material para a zona de ejeção da extrusora. No caminho da zona de alimentação para a zona de ejeção, os pellets são fundidos pelos elementos de aquecimento e pela fricção gerada pela rosca. O calor inicial é fornecido por faixas de aquecimento instaladas em torno do cilindro da extrusora, para garantir a temperatura uniforme das zonas de aquecimento individuais.

Para um fundido homogêneo, a temperatura correta, velocidade de transporte e limpeza na extrusora são cruciais. Especialmente na produção de múltiplos parison, um fundido não homogêneo pode levar a uma distribuição desigual no manifold e nas pinolas.

O material queimado ou impurezas causarão marcas visíveis no artigo acabado.

Em uma aplicação multicamadas, várias combinações de materiais podem ser processadas ao mesmo tempo. Neste caso, cada material requer uma extrusora separada com suas próprias configurações em termos de velocidade de transporte, temperatura e rosca certa. Sistemas de controle bem projetados como o MERC desempenham outro papel importante na extrusão.

G

Até agora, não há nenhum termo a ser encontrado aqui.

Faltando uma explicação de um termo importante aqui?

Informe-nos aqui, nós o adicionaremos imediatamente!

I

Até agora, não há nenhum termo a ser encontrado aqui.

Faltando uma explicação de um termo importante aqui?

Informe-nos aqui, nós o adicionaremos imediatamente!

J

Até agora, não há nenhum termo a ser encontrado aqui.

Faltando uma explicação de um termo importante aqui?

Informe-nos aqui, nós o adicionaremos imediatamente!

L

Até agora, não há nenhum termo a ser encontrado aqui.

Faltando uma explicação de um termo importante aqui?

Informe-nos aqui, nós o adicionaremos imediatamente!

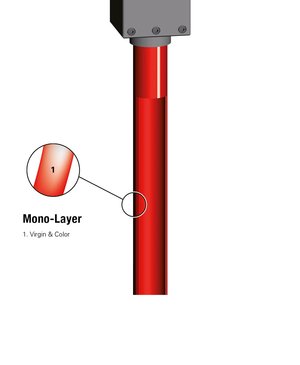

Monocamada

Os recipientes de camada única têm apenas uma camada de plástico. Isso torna mais fácil reciclá-los. Muitos artigos têm uma estrutura de camada única - pequenos frascos, peças técnicas ou grandes recipientes.

Os cabeçotes de monocamada W. MÜLLER são geralmente projetadas com uma pinola de torpedo / perna de aranha.

Essas pinolas garantem uma distribuição igual do material em toda a circunferência, mesmo quando o rendimento muda. Eles também fornecem o tempo de mudança de cor mais curto possível.

Mudança de cor

FEHLER

Multicamada

Cabeçotes multicamadas - DeCo, ReCo ou CoEx - processam mais de uma camada de plástico em um produto acabado.

O primeiro processo multicamadas ou coextrusão tem duas camadas (DeCo). DeCo é geralmente usado para colocar uma camada externa mais fina no topo da camada de material principal. Para artigos coloridos, a camada DeCoration reduz a quantidade de masterbatch (ver aditivo) necessária para dar ao artigo a cor desejada. Essa camada também é usada para efeitos especiais como toque suave, efeito de brilho, efeito congelado e outros. É mais econômico, pois esses aditivos e materiais de efeito muito caros são usados apenas em uma camada muito fina do artigo acabado.

FEHLER

O

P

Até agora, não há nenhum termo a ser encontrado aqui.

Faltando uma explicação de um termo importante aqui?

Informe-nos aqui, nós o adicionaremos imediatamente!

Pino de soprado

O pino de sopro infla o parison com ar comprimido e o transforma em uma peça soprada. Depois que o parison extrudado emergiu da matriz de extrusão no comprimento necessário, o molde de sopro fecha e o parison é cortado, normalmente com uma faca quente ou faca de lança. O molde então se move para a estação de sopro adjacente, onde o pino de sopro entra no parison e o força contra as paredes do molde com ar comprimido frio. O ar comprimido é soprado continuamente no artigo por vários segundos até que ele seja resfriado o suficiente para manter sua forma.

Uma forma especial de pino de sopro é a agulha de sopro. Veja agulha de sopro. Dois pinos de sopro são necessários para este contêiner. E uma agulha que infla a alça com o sopro da agulha.

FEHLER

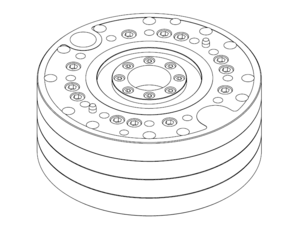

Pinola de espiral

Pinolas desempenham um papel importante no que diz respeito ao design geral do cabeçote de extrusão. Existem diferentes tipos de pinolas, a pinola em forma de coração, a pinola em espiral, a pinola em espiral e a pinola em torpedo / perna de aranha. Todos eles formam o derretimento de plástico em um parison. A pinola espiral recebeu seu nome devido ao desenho dos canais de fluxo, que têm o formato de uma espiral. Este design de canal especial permite que o plástico de entrada seja formado em um parison. Em aplicações multicamadas, várias pinolas são empilhadas umas nas outras.

FEHLER

![[Translate to Portuguese:] Spiral pinola](/fileadmin/_processed_/7/5/csm_Wendelverteiler_6ed4e6aa10.png)

Pinola de perna de aranha

Pinolas desempenham um papel importante no que diz respeito ao design geral do cabeçote de extrusão. Existem diferentes tipos de pinolas, a pinola em forma de coração, a pinola em espiral, a pinola distribuidora e a pinola / torpedo em perna de aranha. Todos eles formam o derretimento de plástico em um parison. A pinola da perna de aranha tem esse nome por causa das pernas que seguram o anel do canal de fluxo em sua posição. Este design de canal especial permite que o plástico de entrada seja formado em um parison. Em aplicações multicamadas, várias pinolas são empilhadas umas nas outras.

Essas pinolas garantem uma distribuição igual do material em toda a circunferência, mesmo quando o rendimento muda. Eles também fornecem o tempo de mudança de cor mais curto possível.

Pinola em forma de coração

Pinolas desempenham um papel importante no que diz respeito ao design geral do cabeçote de extrusão. Existem diferentes tipos de pinolas, a pinola em forma de coração, a pinola espiral, a de anéis de distribuição e a pinola Torpedo / perna de aranha. Todos eles transformam o plastico fundido em um parison. A pinola em forma de coração tem o nome devido ao design do canal de fluxo, que tem a forma de um coração. Este design de canal especial permite que o plástico de entrada seja formado em um parison. Em aplicações multicamadas, várias pinolas são empilhadas umas nas outras.

Plásticos amorfos

Primeiro a entrar, primeiro a sair

O princípio Primeiro a Entrar, Primeiro a Sair garante que o material que é extrudado primeiro para o acumulador também o deixará primeiro. Isso garante que o material seja sempre trocado e não permaneça no acumulador por um longo período de tempo levando à degradação.

Q

Até agora, não há nenhum termo a ser encontrado aqui.

Faltando uma explicação de um termo importante aqui?

Informe-nos aqui, nós o adicionaremos imediatamente!

Química Agrícola

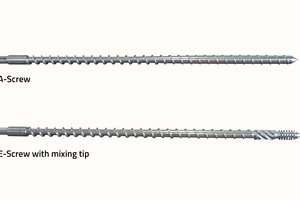

Rosca

A rosca é um dos principais componentes da extrusora. As roscas da extrusora têm diferentes zonas: uma zona de alimentação, uma zona de plastificação e uma zona de ejeção. Muitos parafusos são projetados de forma diferente para atender às várias propriedades dos diferentes materiais plásticos, que a extrusora deve processar.

O material entra na extrusora na zona de alimentação da rosca. Na zona de plastificação, o material atinge seu ponto de fusão e é comprimido em uma fusão. A zona de ejeção finalmente empurra o fluxo de plastico para o adaptador da extrusora, que é conectado à cabeça de extrusão. Para obter um fluxo de plastico homogêneo, unidades de mistura podem ser adicionadas à ponta da rosca.

FEHLER

Sistema de derivação

Quando um cabeçote acumulador é equipado com um sistema de derivação, é possível executar a moldagem por sopro contínua com equipamento descontínuo. O sistema de desvio permite que o fluxo de plastico desvie do acumulador em seu caminho da extrusora para a cabeçote.

Soprado por agulha

As peças de plástico soprado com uma câmara separada ou alça oca de compressão são fabricadas com a ajuda de uma agulha de sopro, que é basicamente um pino de sopro muito menor. Como essas áreas separadas do artigo não estão conectadas diretamente ao corpo do artigo, o pino de sopro principal não pode formar essas áreas.

Tecnologia principal

Temperatura de fusão

A temperatura de fusão tem um papel importante no processamento do plástico. Ele se diferencia de acordo com o tipo de plástico (PP, PVC, PE, etc.), a densidade do material (por exemplo, PE de alta densidade ou PE de baixa densidade) e sua forma (o material moído tem uma forma e densidade diferentes do material virgem).

Isso deve ser considerado para escolher um bom perfil de temperatura para o sistema de extrusão. Se o material for processado muito quente ou muito frio, ele altera sua viscosidade e, portanto, a qualidade do artigo acabado.

Se o plástico estiver muito quente e quase líquido, ele “cai” dao cabeçote e é impossível de controlar. Se estiver muito frio, mais pressão é necessária para “expulsar” para fora do cabeçote e a linha de solda pode não ligar corretamente. "

Tempo de resfriamento

Enquanto o parison é forçado contra as paredes do molde pelo ar comprimido do pino de sopro, o ar frio trabalha com as paredes do molde resfriadas por água para resfriar o artigo. Dependendo do tipo de material e da espessura da parede do artigo, o tempo de resfriamento varia.

PE e PP têm temperaturas de processamento mais baixas, PA e PC em comparação devem ser processados com temperaturas mais altas, por causa de um ponto de fusão mais alto. As temperaturas de processo mais altas requerem mais tempo de resfriamento no molde. Algumas máquinas são equipadas com estações de pós-resfriamento adicionais fora do molde. O tempo de resfriamento depende principalmente do tamanho e da espessura da peça de plástico soprado: quanto mais espessa a parede e quanto maior a peça, maior o tempo de resfriamento.

Termoplásticos

Os plásticos são materiais sintéticos que podem ser divididos em termoplásticos, elastômeros e termofixos. Os termoplásticos podem ser divididos em semicristalinos (por exemplo PE, PP e PA) ou amorfos (PVC, PS, PC).

As cadeias moleculares de elastômeros e termofixos são reticuladas. Em contraste, os termoplásticos consistem em moléculas de cadeia linear ou ramificada que são conectadas umas às outras por nós e ganchos. Ao contrário da reticulação, os nós podem ser afrouxados novamente. É daí que vem a propriedade característica dos termoplásticos, a saber, que eles se transformam de borracha-elástica, passando por plástico-pastoso, a líquido quando exposto ao calor.

Elastômeros e termofixos não podem ser derretidos. Os termoplásticos têm a vantagem de que as cadeias moleculares podem ser aquecidas e deformadas repetidamente sem serem severamente danificadas. É por isso que os termoplásticos são adequados para o processo de moldagem por sopro. No caso dos termoplásticos, também existe a opção de retornar as coladas na forma de material reciclado ao processo.

U

Até agora, não há nenhum termo a ser encontrado aqui.

Faltando uma explicação de um termo importante aqui?

Informe-nos aqui, nós o adicionaremos imediatamente!

V

Até agora, não há nenhum termo a ser encontrado aqui.

Faltando uma explicação de um termo importante aqui?

Informe-nos aqui, nós o adicionaremos imediatamente!

w

Até agora, não há nenhum termo a ser encontrado aqui.

Faltando uma explicação de um termo importante aqui?

Informe-nos aqui, nós o adicionaremos imediatamente!

X

Até agora, não há nenhum termo a ser encontrado aqui.

Faltando uma explicação de um termo importante aqui?

Informe-nos aqui, nós o adicionaremos imediatamente!

Y

Até agora, não há nenhum termo a ser encontrado aqui.

Faltando uma explicação de um termo importante aqui?

Informe-nos aqui, nós o adicionaremos imediatamente!

Z

Até agora, não há nenhum termo a ser encontrado aqui.

Faltando uma explicação de um termo importante aqui?

Informe-nos aqui, nós o adicionaremos imediatamente!

![[Translate to Portuguese:] Continuous](/fileadmin/_processed_/d/4/csm_Kontinuierlich_2_EN_c46417fe1e.jpg)

![[Translate to Portuguese:] Multilayer](/fileadmin/_processed_/1/5/csm_Mehrschicht_EN_7935fc388b.jpg)

![[Translate to Portuguese:] Spider-leg pinola](/fileadmin/_processed_/4/0/csm_Stegdornhalter_607af4bbf0.png)

![[Translate to Portuguese:] Heart shape pinola](/fileadmin/_processed_/9/0/csm_Herzkurvenverteiler_4f41da9369.png)